تاريخيًا، كان يُنظر إلى تعزيز قوة الليزر على أنه الطريقة الأكثر مباشرة وفعالية لتعزيز كفاءة عمليات التشغيل الآلي. ومع ذلك، ومع ظهور أدوات القطع بالليزر بقدرة 60 ألف واط، نشأ جدل داخل الصناعة حول ما إذا كنا قد وصلنا إلى الحد الأعلى لقدرات طاقة الليزر. يفترض وو رانجدا، رئيس شركة Penta Laser، أن هذا المستوى من الطاقة كافٍ ليحل محل تقنيات قطع البلازما واللهب بشكل كامل. ويشير إلى أن تجاوز هذه العتبة لن يؤدي إلى مكاسب كبيرة في خفض الكفاءة أو القدرة، بل سيؤدي بدلاً من ذلك إلى تصعيد التكاليف واستخدام الطاقة للمستخدمين.

ومع ذلك، فإن السعي لتحقيق المزيد من الكفاءة في القطاع الصناعي هو أمر دائم. إذا وصلنا بالفعل إلى قمة ما يمكن أن تقدمه طاقة الليزر، فما هي السبل المتبقية لنا لاستكشافها في سعينا لتحسين كفاءة التصنيع؟ دعونا نتعمق في الاستراتيجيات البديلة التي يمكنها تحسين الأداء دون الاعتماد على طاقة الليزر المتزايدة.

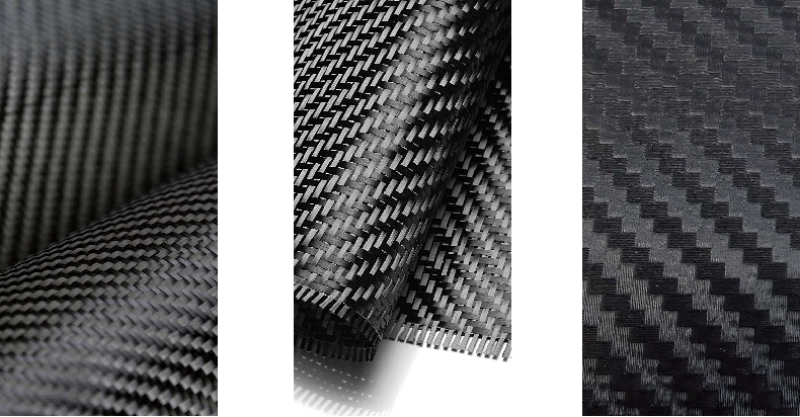

مضاعفة التسارع: التكامل المبتكر لعوارض ألياف الكربون

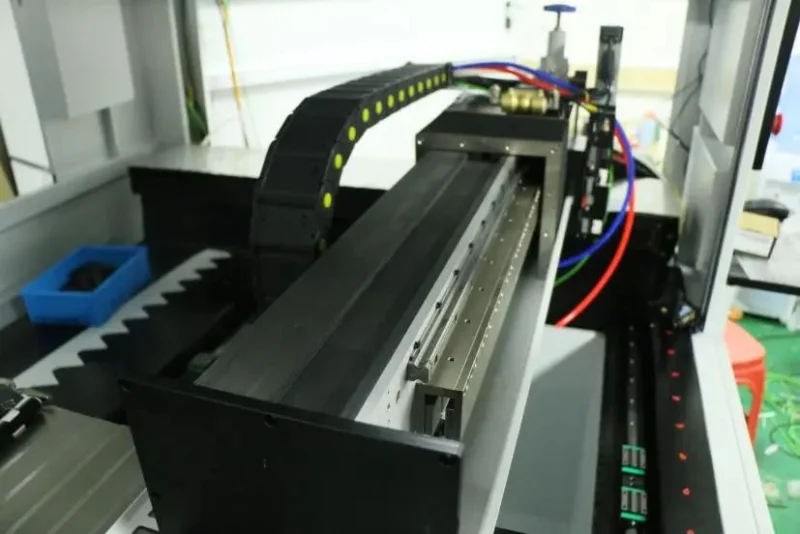

إن التحدي المتمثل في تحسين أداء الأدوات الآلية دون إصلاح التكنولوجيا الأساسية لم يبق الكاتب مستيقظًا في الليل لفترة طويلة. وقد وفرت زيارته الأخيرة لشركة Feiyue Laser شرارة من الإلهام، لا سيما من خلال أسلوبهم المبتكر في تصميم قاعدة الماكينة.

حققت شركة Feiyue Laser، إحدى الشركات الرائدة في مجال التكنولوجيا الفائقة، خطوات كبيرة في تطبيق وتطوير تكنولوجيا الليزر الدقيقة. وتمتد خبرتهم عبر تطبيقات الليزر المختلفة، بما في ذلك القطع واللحام ووضع العلامات، مع سجل حافل من النجاح. شارك ليو، المدير العام لشركة Feiyue Laser، أنهم بدأوا خطوة غيرت قواعد اللعبة في العام الماضي من خلال دمج عوارض ألياف الكربون في أجهزتهم. توفر هذه الحزم مزيجًا رائعًا من القوة العالية، ومقاومة التشوه، والتصميم خفيف الوزن، مما لا يعزز كفاءة المعالجة فحسب، بل يساهم أيضًا في تقليل التكلفة في التطبيقات العملية.

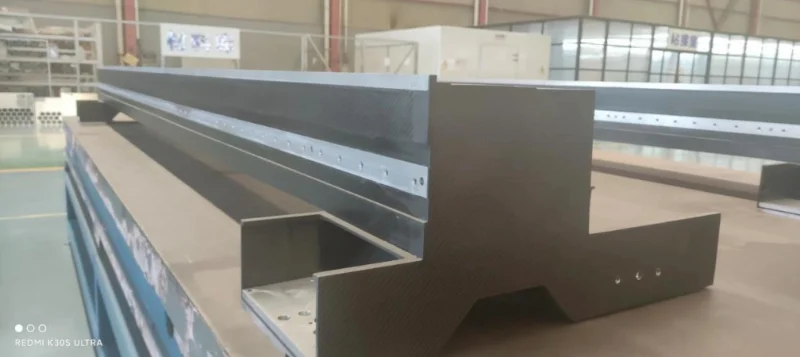

تعتبر الحزمة عنصرًا محوريًا في أدوات الآلات العملاقة، حيث تحدد خصائصها الثابتة والديناميكية الأداء العام للآلة. وهذا بدوره يؤثر بشكل كبير على كفاءة المعالجة والدقة والاستقرار في الآلة. تقليديا، استخدمت الأدوات الآلية عوارض معدنية، مصنوعة في الغالب من الفولاذ وسبائك الألومنيوم.

تحظى العوارض الفولاذية المصبوبة بالاحترام بسبب ثباتها ودقتها، ومع ذلك فإن وزنها الكبير عادة ما يقيد استخدامها في التطبيقات التي لا تتطلب عمليات عالية السرعة. لتحقيق قدرات عالية السرعة والتسارع، تتطلب هذه الآلات محركات قوية ذات عزم دوران كبير، وهو ما يمكن أن يكون عاملاً مقيدًا عندما يصل الأداء الديناميكي إلى ذروته. ولمواجهة ذلك، بدأت الصناعة في استكشاف عوارض سبائك الألومنيوم لتقليل الوزن. ومع ذلك، على الرغم من طبيعتها الخفيفة، لا تزال عوارض الألومنيوم تفرض قيودًا على تحسينات السرعة والتسارع. إن المعامل المنخفض للمادة يجعلها أكثر ليونة وأكثر عرضة للتشوه، كما أن معامل التمدد الحراري العالي يمكن أن يؤثر سلبًا على دقة الماكينة. ونتيجة لذلك، غالبًا ما تكون إعادة معايرة عوارض سبائك الألومنيوم ضرورية كل 3 إلى 6 أشهر للحفاظ على الدقة.

إن شعاع ألياف الكربون أخف بشكل ملحوظ، حيث يصل وزنه إلى 1/5 إلى 1/4 من وزن الفولاذ، و1/3 إلى 1/2 من وزن سبائك الألومنيوم. يعد هذا التخفيض الكبير في الوزن بمثابة تغيير كبير في قواعد اللعبة، مما يمكننا من زيادة قدرات السرعة والتسارع لأدواتنا الآلية بشكل كبير. شارك ليو، من فريق البحث والتطوير في Feiyue Laser، أنه منذ دمج شعاع ألياف الكربون، تمكنوا من تحقيق خطوات مثيرة للإعجاب.

لم يقم الفريق فقط بمضاعفة تسارع آلات القطع الدقيقة الخاصة بهم من النطاق السابق من 0.8 جيجا إلى 1 جيجا إلى 2 جيجا، لكنهم حققوا أيضًا قفزة ملحوظة في الدقة. لقد تم رفع مستوى الدقة بشكل كبير إلى مستوى الميكرون، وهو دليل على التأثير التحويلي لتكنولوجيا ألياف الكربون على أجهزتهم. ولا يقتصر هذا الابتكار على السرعة فحسب؛ يتعلق الأمر بالدقة والكفاءة، ووضع معيار جديد في الصناعة.

عوارض ألياف الكربون: ابتكار فعال من حيث التكلفة في كفاءة الأدوات الآلية

لم يسلط ليو الضوء على فوائد سرعة حزم ألياف الكربون في Feiyue Laser فحسب، بل سلط الضوء أيضًا على إمكانات توفير التكلفة. ومن خلال الاستفادة من الخفة الطبيعية لألياف الكربون، تتميز هذه العوارض بالحد الأدنى من القصور الذاتي للحركة، مما يقلل بشكل كبير من متطلبات رفوف الماكينة وأنظمة المحرك ويقلل أيضًا من الوزن الإجمالي لقاعدة الماكينة. تقليديًا، كان تحقيق أداء عالي السرعة وعالي التسارع باستخدام عوارض من الفولاذ أو سبائك الألومنيوم يستلزم استخدام محركات قوية وعالية عزم الدوران. ومع ذلك، مع عوارض ألياف الكربون، تمكنت Feiyue Laser من الحفاظ على نفس مستوى الأداء مع تقليل التكاليف المرتبطة بقاعدة الماكينة، والحامل، والمحرك بشكل فعال. حتى مع المحركات القياسية، يمكنهم الآن تحقيق تسارع 1G، مع تحسن ملحوظ في الدقة.

في القطاع الصناعي، غالبًا ما يأتي السعي الحثيث لتحقيق سرعات أعلى وتسارع على حساب الدقة، والعكس صحيح. ويتطلب تحسين كليهما في الوقت نفسه عادةً استثمارًا كبيرًا في محركات ورفوف أكثر قوة، وهو ما قد لا يكون مبررًا دائمًا بالقيمة التي يضيفها للمستخدم. وأشار ليو إلى أن الشركات الصغيرة ومتناهية الصغر لا تستطيع تحمل مثل هذه الاستثمارات عالية المخاطر التي قد لا يقبلها عملاؤها. ومع ذلك، زادت حزم ألياف الكربون من احتمالية تحسينات التسارع الناجحة بجزء صغير من تكلفة العوارض المعدنية التقليدية، مما دفع Feiyue Laser إلى التخلص التدريجي من العوارض المعدنية بالكامل لصالح ألياف الكربون.

بالنسبة للمستخدمين النهائيين، فإن اعتماد عوارض ألياف الكربون يترجم إلى وفورات كبيرة في التكاليف. ومع تسارع الأدوات الآلية التي تضاعفت من 1G إلى 2G، يمكن للمستخدمين الآن الحصول على إنتاج جهازين باستثمار واحد، مما يعزز بشكل كبير قيمة أجهزتهم. بالإضافة إلى ذلك، تعمل العوارض الأخف على تقليل التآكل على قضبان التوجيه والرفوف التي تتحمل حمل الحركة الأساسي، مما يزيد من عمر خدمة هذه المكونات والمعدات ككل.

من المهم ملاحظة أن عملية تصنيع العوارض المعدنية تتضمن العمل على الساخن، مما قد يؤدي إلى ضغوط متبقية تؤدي إلى الانحناء والتشوه بمرور الوقت، مما يؤثر على دقة الماكينة. وحتى مع المعالجات الحرارية المتكررة، لا يمكن التخلص من هذه الضغوطات تمامًا. نظرًا لكون عوارض سبائك الألومنيوم أكثر ليونة، فهي عرضة للتشوه وتتطلب إعادة معايرة متكررة لضمان الدقة، مما يزيد من تكاليف خدمة ما بعد البيع ويتسبب في توقف محتمل للصيانة.

في المقابل، فإن ألياف الكربون، كونها مادة غير عضوية وهشة، لا تخضع لتشوه البلاستيك. إن الحد الأدنى من الاستطالة عند الكسر ومقاومته للزحف والتعب يعني أنه يمكنه الحفاظ على دقة عالية دون الحاجة إلى إعادة المعايرة بشكل متكرر. كما أن الوزن الخفيف لعوارض ألياف الكربون يقلل الضغط على المحرك، مما يقلل من توليد الحرارة والمخاطر المرتبطة باحتراق المحرك. وهذا لا يساعد المؤسسات على توفير تكاليف ما بعد البيع فحسب، بل يجنب المستخدمين أيضًا الإزعاج الناتج عن عمليات إيقاف الصيانة المتكررة.

عوارض ألياف الكربون: هل هي مناسبة بشكل طبيعي لآلات القطع بالليزر عالية الطاقة؟

نظرًا لأن شركة Feiyue Laser تقوم في المقام الأول بتصنيع معدات الليزر الدقيقة، والتي قد لا تتوافق في البداية مع احتياجات آلات القطع بالليزر عالية الطاقة كما ذكرنا سابقًا، فقد سعى الكاتب إلى الحصول على إجابة أكثر ملاءمة للسؤال الأصلي. من خلال تقديم ليو، المدير العام لشركة Feiyue Laser، اتصل الكاتب بشركة Beijing Hithunder Composite Materials Technology Co., Ltd.، الشركة المصنعة الوحيدة لعوارض ألياف الكربون في الصين.

وأوضح السيد Li، رئيس شركة Hithunder، أن شركته قدمت الدعم لمصنع محلي لآلات القطع بالليزر فائقة الطاقة مع تصنيفات طاقة تزيد عن 10000 واط، وقد تلقت عددًا كبيرًا من الطلبات. في حين أن هذه الآلات تعطي الأولوية للسرعة والتسارع، خاصة عندما تكون الطاقة في ذروتها، فإن متطلبات الدقة الخاصة بها قد لا تكون صارمة مثل تلك الخاصة بالمعدات الدقيقة.

ويعترف الكاتب أنه بعد زيادة قوة الليزر، غالبًا ما يكون هناك قيود على السرعة عند قطع الأنماط المعقدة أو الصغيرة. فقط الخطوط المستقيمة أو الأقواس الطويلة هي التي يمكنها الاستفادة من مزايا السرعة للطاقة العالية. مع تقدم التصميم الصناعي، أصبحت الأشياء التي تتم معالجتها بواسطة الأدوات الآلية منحنية ومكررة ومعقدة بشكل متزايد، مما يعني أن الطاقة العالية وحدها لا يمكنها تحسين كفاءة المعالجة بشكل شامل. المفتاح يكمن في تسارع وسرعة محور الحركة، وخاصة تسارع الشعاع.

في الوقت الحالي، تعتبر العوارض الفولاذية ثقيلة للغاية، وتفتقر محركاتها الدافعة إلى القوة وعزم الدوران الكافيين، مما يؤدي إلى اهتزازات تحد من تحسين الأداء. وعلى الرغم من أن عوارض الألومنيوم أخف وزنا، إلا أن نعومتها وقلة صلابتها تؤدي إلى اهتزازات أثناء التسارع، مما يحد أيضًا من تحسين الأداء. ومن ناحية أخرى، تتميز عوارض ألياف الكربون بخفة الوزن وتوفر صلابة فائقة مقارنة بالألمنيوم، وتقترب من صلابة الفولاذ. بالإضافة إلى ذلك، تتمتع المادة نفسها بخصائص تخميد ممتازة لنشر الاهتزازات، مما يساعد في تقليل الاهتزازات الناتجة عن الحركة. لذلك، يمكن لعوارض ألياف الكربون أن تعزز بشكل كبير الأداء الديناميكي لآلات القطع عالية الطاقة.

ناقش السيد لي أيضًا مقاومة شعاع ألياف الكربون للتلف العرضي. تستخدم العوارض القنطرية عادةً محركات مزامنة للتحكم العددي بمحرك ثنائي، والتي يمكن أن تفقد التزامن في حالة فشل نظام التحكم أو الاصطدامات الخارجية، مما قد يتسبب في توقف الحزمة أو التواءها وتشوهها بشدة. المواد المعدنية، المعرضة للتشوه البلاستيكي، يمكن أن تعاني من تشوه دائم يتطلب استبدال الشعاع. ومع ذلك، لا تتعرض ألياف الكربون للتشوه البلاستيكي ويمكن أن تعود إلى شكلها الأصلي بعد تشوه كبير، بشرط عدم وجود أي ضرر داخلي. هذه الخاصية تجعل ألياف الكربون متفوقة على المواد المعدنية ومناسبة للاستخدام في المكونات المرنة مثل ألواح النوابض ذات الطاولة الاهتزازية، حيث تحافظ على مرونة ثابتة دون تسوس.

سوف يشارك Hithunder في معرض Laser Expo في مركز Shenzhen الدولي للمؤتمرات والمعارض (قاعة Bao'an الجديدة) في الفترة من 27 إلى 29 يونيو، حيث سيشاركون في تبادلات متعمقة مع زملائهم في الصناعة في Booth C112 في القاعة 9.